Effiziente Spritzgussmaschinen in der Kunststoffindustrie Teil 2

Die Entwicklung der Antriebsarten hat sich in den letzten Jahren stetig weiterentwickelt: Vom hydraulischen über den vollelektrischen bis hin zum hybriden Antrieb ist Energieeffizienz nach wie vor ein wichtiges Kriterium. Die Bundesförderung für Energieeffizienz in der Wirtschaft unterstützt die Investition in energieeffiziente Anlagentechnik. Doch sind alle Antriebsarten förderfähig?

Die Entwicklungen im Bereich der Spritzgusstechnik folgen dem Prinzip „höher, schneller, weiter“. So sind keine Grenzen gesetzt, um eine höhere Produktivität, Produktflexibilität, Energieeffizienz und Qualität zu erreichen. Daher investieren Maschinenbauer kontinuierlich in die moderne Produktionstechnologie. Dabei sind Themen wie Industrie 4.0 und digitale Transformation wichtige Wegbereiter, um Prozesse effizient zu gestalten und Betriebskosten zu optimieren. Aus der Sicht der Anlagenbetreiber ist die Langlebigkeit einer Spritzgießmaschine eine sehr wichtige Eigenschaft. Bis zu 20 Jahre können die Anlagen betrieben werden. Deshalb ist es wichtig, den Aspekt der Energieeffizienz schon vorher zu betrachten, da sich gut gewählte Investitionen noch über die kommenden Jahrzehnte auszahlen.

Welches Antriebskonzept eignet sich am besten für Spritzgussmaschinen?

Beim Spritzgießen in der Kunststoffindustrie werden sowohl hydraulische, elektrische als auch hybride Maschinen eingesetzt. Dabei dominieren hydraulische Spritzgussmaschinen den Markt. Es gibt viele Vorteile beim elektrischen Antriebskonzept gegenüber dem hydraulischen Antriebskonzept:

- Hoher Wirkungsgrad

- Geringe Abwärme

- Präzise Regelung

- Hohe Vorschubgeschwindigkeiten

- Geringe Schallemissionen

Dennoch zeigt sich durch die Marktdominanz an hydraulischen Antrieben, dass auch hier die Weiterentwicklung dieser Antriebsform zum Bestand dieser beiträgt. Häufig ist es der konkrete Einsatzfall in der Kunststoffverarbeitung, der das Antriebskonzept bestimmt, denn so kann eine hydraulische Spritzgussmaschine durchaus effizienter sein als eine elektrische Spritzgussmaschine. Es ist also davon abhängig, welchen Einsatzzweck der Anlagenbetreiber aus der Kunststoffbranche hat. So lässt sich eine allgemeine Aussage nicht zusammenfassen, welches Antriebskonzept das Beste ist. Unabhängig vom gewählten Antriebsverfahren bestehen Fördermöglichkeiten in der „Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft“, da diese technologieoffen aufgebaut ist.

Spritzgussmaschinen in der Förderung

Die Investition in neue Spritzgussmaschinen ist oft kostspielig. Darüber hinaus spielt die Amortisationszeit für kunststoffverarbeitende Unternehmen eine große Rolle. Für solche Vorhaben lohnt es sich in energieeffiziente Anlagentechniken zu investieren, da der Staat über die Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft Fördergelder für Unternehmen bereitstellt. Mithilfe dieser Fördergelder bekommen Unternehmen eine finanzielle Unterstützung, wodurch sich die Amortisationszeiten verkürzen.

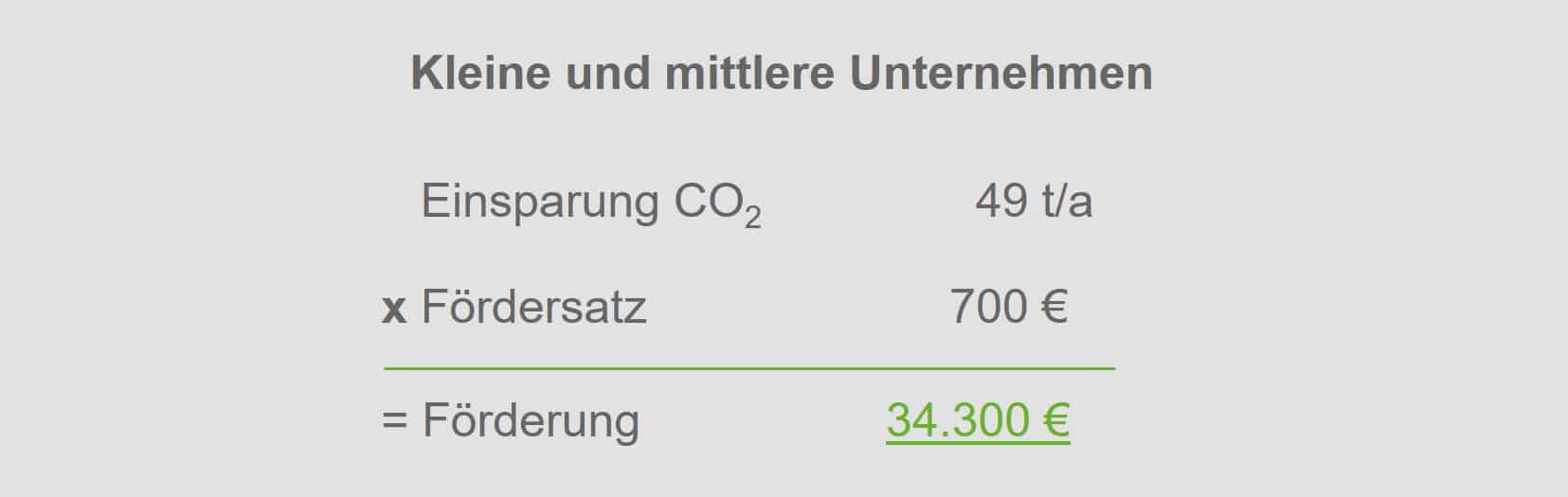

Die Bundesförderung basiert auf einem Fördersatz, der mit einer CO2-Einsparung gekoppelt ist. So können kleine und mittlere Unternehmen 900 € pro eingesparter Tonne CO2 im Jahr erhalten, die auf maximal 40 % der möglichen Investitionskosten festgesetzt ist. Für große Unternehmen (Nicht-KMU) liegt der Fördersatz bei 500 € pro eingesparter Tonne CO2 im Jahr und maximal 30 % der förderfähigen Investitionskosten.

Beispielförderung beim Ersatz einer Spritzgussanlage

Die folgende Berechnung der Förderung enthält Werte, die sich speziell auf ein Projekt aus der Praxis beziehen. Diese Werte sind nicht allgemeingültig. Zusatz: Der Fördersatz bezieht sich hierbei auf dem Stand der Förderung vom Juli 2020. Seit November 2020 werden kleine und mittlere Unternehmen mit 900 € pro eingesparter Tonne CO2 gefördert.

In einem kleinen und mittleren Unternehmen wird eine 200 Tonnen hydraulische Spritzgießanlage gegen eine 200 Tonnen voll-elektrische Spritzgießanlage ausgetauscht. Die beiden Systeme wurden auf Basis von 6.000 Betriebsstunden energetisch verglichen und ergaben eine Einsparung von 49 Tonnen CO2 pro Jahr.

Die Kosten für die neue Spritzgießanlage betrugen 119.000 Euro. Durch die Fördersumme in Höhe von 34.300 Euro hat das Unternehmen für die effiziente Spritzgießanlage nur noch 84.700 Euro als Investition geleistet.

Warum lohnt sich eine Förderung beim Ersatz einer Spritzgussmaschine?

Eine Förderung lohnt sich fast immer für Unternehmen aus der Kunststoffindustrie. Denn häufig kommt es vor, dass die Produktion umgestellt, erweitert oder gar neu gebaut wird. Mit den steigenden Anforderungen an die Maschinenbauer wird auch die Energieeinsparung als häufiger Investitionsgrund genannt. Denn das Thema Nachhaltigkeit, Ressourceneffizienz und Energieeffizienz ist mittlerweile ein fester Bestandteil in den verschiedenen Unternehmenskulturen. Somit lohnt es sich bei Spritzgussmaschinenersatz, -erweiterung, -optimierung nach einer Förderung zu fragen. Darüber hinaus sind weitere Maßnahmen, die direkt in Verbindung mit der Spritzgussmaschine stehen ebenfalls förderfähig. Beispielweise können Maßnahmen im Bereich der Kältetechnik als auch eine effiziente Abwärmenutzung der Spritzgießmaschine gefördert werden. Für diese Maßnahmen empfehlen wir Ihnen unsere Beiträge „Effiziente Kältetechnik in der Kunststoffindustrie Teil 3“ und „Abwärmenutzung in der Kunststoffverarbeitung Teil 4“.

Bildlizenz:

© Urheber: www.jh-photo.de – adobestock | ID: 125047288

© Urheber: Forance – adobestock | ID:

Meistgelesene News

- Förderung für Faserlaser?

- Fördermittel Kunststoffindustrie

- Fördermittel Lebensmittelindustrie

- Fördermittel Metallindustrie

- Corona-Krise: Haushaltsmittel sind gesichert

- Infografik: 7 Experten Tipps

- Umweltschonende Klimatisierung

- Fördermittel als Weg zur energieeffizienten Wirtschaft

- Fördermittel auch für große Unternehmen

- Top Consultant ecogreen Energie

- Fördermittel Papierindustrie

- Fördermittel Druckerei

- Förderung CO2-Hochtemperatur-Wärmepumpen

- Fördermittel für Rechenzentren

- Fördermittel im Bäckereihandwerk

- Das Nutzer-Investor Dilemma

- Förderung Lüftung Lackierkabinen